¿Sabías que un minuto de inactividad en una línea de producción puede costar miles de euros?

Según el informe The True Cost of Downtime 2024, elaborado por Siemens, el tiempo de inactividad no planificado1 en las 500 mayores empresas del mundo representa nada menos que el 11 % de sus ingresos. Traducido a cifras, hablamos de unos 1,3 billones2 de euros. Sí, con “b”.

Las causas de este tipo de interrupciones («unplanned downtime») varían según el sector, pero suelen responder a tres grandes grupos:

- Fallos en equipos (averías, falta de mantenimiento, desgaste técnico)

- Errores humanos (procesos mal definidos, falta de formación, procedimientos inconsistentes)

- Agentes externos (interrupciones en servicios básicos, roturas en la cadena logística, inestabilidad de proveedores)

A esta realidad hay que sumarle otro factor clave: la mala gestión del plan de producción. Estudios industriales apuntan que puede reducir entre un 15% y un 45% de la capacidad real disponible de una planta. ¿Por qué? Porque cuando se combinan ineficiencias en la planificación con paradas inesperadas, el impacto se multiplica.

Pero, ¿por qué esta combinación resulta tan crítica?

- Desalineación operativa: si el plan no refleja la capacidad real de las máquinas (MAQ3) ni del personal (MOD4), cualquier parada técnica tiene efectos dominó en el resto de áreas.

- Descoordinación logística5: un plan mal estructurado genera cuellos de botella, descompensaciones en líneas y escasez de materiales en el momento crítico.

- Costes ocultos: oportunidades productivas desaprovechadas, retrasos, penalizaciones, horas extra se transforman en un incremento de costes operativos no deseados.

- Impacto en la cadena de valor: proveedores impacientes, clientes insatisfechos, y un equipo interno que pierde fe en el propio sistema.

Dos sectores, dos formas de entender la planificación

A lo largo de mi trayectoria he tenido el privilegio de planificar la producción en dos sectores industriales tan distintos entre sí como apasionantes. No solo en lo que respecta a su producto final, sino también en cuanto a la complejidad de sus procesos y al horizonte temporal necesario para organizar su actividad.

Dos mundos que me enseñaron que la planificación no es una herramienta más: es el sistema nervioso central de toda operación industrial.

En la industria del papel y cartón, por ejemplo, el ritmo era dinámico: la planificación se revisaba cada día y se adaptaba a la demanda casi en tiempo real. Los materiales clave eran bobinas de papel y almidón, y el margen de maniobra era limitado pero rápido.

En cambio, en el sector farmacéutico, el escenario era completamente distinto. Aquí, los productos dependían de una extensa lista de componentes (BOM6), cada uno sujeto a rigurosos controles de calidad y un impacto en los mercados a nivel global que obligaba a planificar con al menos dos meses de antelación.

Estas diferencias no eran solo operativas, sino un reflejo de la estructura profunda de cada modelo productivo. En ambos casos, una mala planificación generaba efectos similares: menor productividad, incumplimientos de entrega y, lo más preocupante, pérdida de confianza tanto en el sistema como en la organización.

En el laboratorio farmacéutico, y siguiendo un calendario de trabajo meticuloso ideado por la líder de mi área, donde la exigencia era máxima y el margen de error mínimo, diseñé una herramienta de planificación que abordaba de forma estructurada varios ejes clave:

- Mejorar la productividad global del área de líquidos

- Cumplir de forma rigurosa los plazos de entrega

- Sincronizar la disponibilidad de materiales con las fechas de producción

- Recuperar el suministro estable de productos en situación de rotura de stock

La clave, como siempre, estaba en la precisión. Cuanto más fiable es el plan, mayor es la capacidad de anticiparse a posibles incidencias. Y cuanto mejor se entiende el sistema, más robusta es la respuesta.

Un sistema pensado para integrar, simplificar y predecir

Por razones de confidencialidad, no puedo compartir datos reales de productos, pero el objetivo de este post es explicar el cambio de mentalidad y las herramientas que diseñé para mejorar significativamente la calidad del plan de producción. Partíamos de un Excel con 16 pestañas, segmentadas por líneas de producción que resultaba complejo, redundante y poco operativo. A través de un enfoque más funcional, conseguimos reducirlo a solo 3 hojas, con una estructura mucho más clara y eficaz.

Paso 1: Definir el entorno de planificación

Lo primero era definir el entorno único desde el cual se construiría la planificación. En este caso, SAP y en concreto las plataformas P2A y P2R era nuestro eje central. A través de sus variantes accedíamos a la demanda global por producto, los volúmenes solicitados y las fechas estimadas de entrega. Estos «inputs» eran monitorizados de forma continua por el equipo, con el objetivo de garantizar que el volumen de unidades se mantuviera alineado con las previsiones de mercado.

Tener un único canal es esencial: cuantos más sistemas paralelos existen, más difícil se vuelve mantener el control y el margen de error se multiplica de forma exponencial.

Paso 2: Consolidar la base de datos interna

El segundo pilar, tan importante como el primero, es la calidad de los datos maestros (y esto es extensible a cualquier sector). «Torturé» a mis compañeros de Master Data para revisar la información y datos de productos, BOMs, formatos, rutas de producción, tiempos por máquina, recursos humanos necesarios, etc.

Cada dato tenía que ser preciso y fiable. Todo, absolutamente todo, debe estar registrado con un nivel de precisión quirúrgico. No comprender la importancia de la calidad de la información es, sencillamente, caminar hacia el fracaso.

Paso 3: Reestructurar el medio de publicación

Por su accesibilidad y adaptabilidad, Microsoft Excel seguía siendo el entorno ideal para la visualización del plan de producción interno. Sin embargo, la estructura original de 16 hojas, una por cada línea, complicaba el análisis y dispersaba el foco.

La solución fue conceptual: rediseñé el Excel segmentando por áreas de producción, no por líneas de fabricación. De este modo, las tres grandes áreas (líquidos estériles, líquidos no estériles y packaging) contaban con su propia pestaña. El resultado: foco, claridad y una herramienta mucho más manejable.

Arquitectura del sistema

Así quedaba el diseño a gran escala del nuevo sistema de planificación:

- Toda la planificación se definía en SAP, alineada con los objetivos estratégicos del departamento de Supply Chain y visible para los agentes externos de la cadena.

- La base de datos se auditaba y mantenía con rigor, en estrecha colaboración con el equipo de Master Data.

- El plan se compartía internamente en un Excel optimizado con 3 hojas, segmentadas por área y centradas en la información verdaderamente útil.

Pero un buen sistema no basta con ser definido. Necesita materializarse. Convertirse en algo útil, tangible, operativo. Una herramienta que me permitiera alcanzar los cuatro grandes objetivos mencionados: productividad, cumplimiento, sincronización de materiales y recuperación del suministro.

Una herramienta diseñada ad-hoc

A partir de este modelo, desarrollé una herramienta en Excel con programación en VBA. Esta aplicación combinaba dos funciones complementarias:

1. Planificador de Producción

Esta función permitía:

- Gestionar de forma visual y dinámica el Excel maestro del plan de producción

- Controlar fechas de fabricación y entrega

- Evaluar riesgos de suministro

- Sincronizar subprocesos, especialmente críticos en packaging, para evitar interferencias

2. Gestor de Capacidad de Producción

Su foco se centraba en:

- Correlacionar el plan con los recursos necesarios (máquinas y personal)

- Convertir la planificación en horas-MAQ y horas-MOD por área y línea de fabricación

- Visualizar los picos y valles de carga de trabajo en cada línea

- Permitir planificar el equilibrio (o desequilibrio) entre capacidad disponible y demanda existente

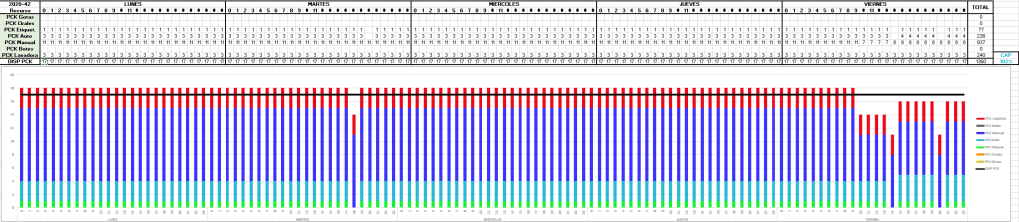

¿Cómo saber si tienes demasiada carga ociosa? Un ejemplo práctico.: con 5 líneas de fabricación y 17 personas por turno de 8 horas, podíamos prever gráficamente cuándo la plantilla iba a estar saturada, ociosa, o trabajando de forma equilibrada. El objetivo era claro: mantener una curva de carga de trabajo lo más plana posible, maximizando la eficiencia sin agotar al equipo.

Módulos clave de la herramienta

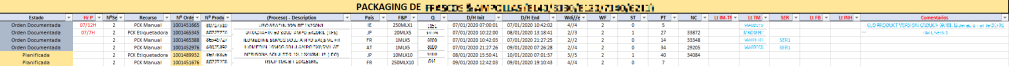

- Plan de producción: estructura horizontal, por fecha, filtrable y clara. Incluye estado de orden, línea, producto, formato, cantidades, fechas, y el número de campaña correspondiente.

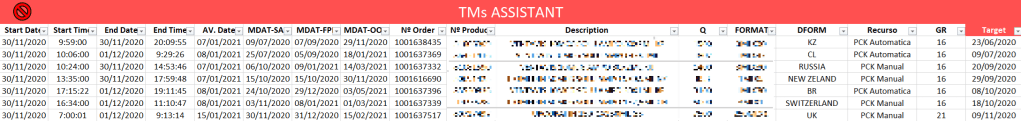

- Módulo Asistente TMs: en base a los tiempos de liberación del producto y la fecha de entrega deseada, se ordena de mayor a menor nivel de prioridad los productos a fabricar y enviar a destino, optimizando las campañas de formatos y maximizando la operatividad de las líneas de producción.

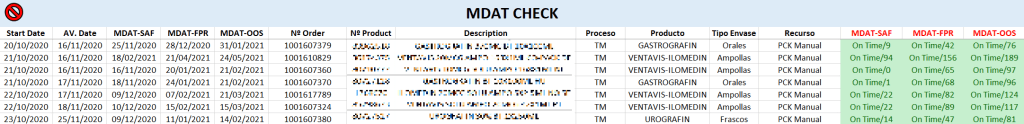

- Módulo MDAT Check: en base al plan de producción propuesto y las fechas de producción, suministro y rotura de stock de cada orden de producción, se compara la fecha de liberación del lote respecto a las anteriores, prediciendo los potenciales riesgos de suministro.

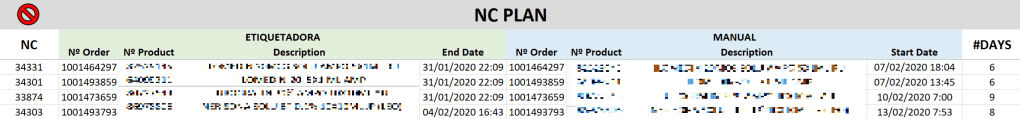

- Módulo NC Plan: a partir del concepto “número de campaña”, se analiza el tiempo entre líneas de producción consecutivas para identificar puntos críticos en el Plan o envío a Almacén Automatizado para posterior procesado.

- Capacity Predicter: el dashboard muestra de forma gráfica la relación entre la demanda de personal planificado por línea de producción y la disponibilidad total de personal, formato H24/7D. Estos datos se muestran de forma horaria según el área de producción y sus respectivas líneas de fabricación. La predicción de capacidad se proyecta para las siguientes 8 semanas, identificando picos y valles de personal planificado frente a la mano de obra directa disponible.

La importancia del factor humano

Por sofisticado que sea un sistema, nada sustituye al valor del trabajo coordinado. Esta mejora no habría sido posible sin un principio elemental: la colaboración activa y la sincronización de todos los equipos implicados en la cadena. Cuando planificación, compras, calidad, fabricación y logística trabajan en sintonía, la organización fluye. Y eso se nota a nivel de eficiencia, cumplimiento y también en la percepción del mercado.

Ahora bien, para que un sistema de este tipo funcione de verdad, no basta con implantarlo. Requiere compromiso, consistencia y disciplina en su aplicación. No es una herramienta mágica, es un método de trabajo que hay que entender, respetar y perfeccionar cada día. Es fundamental conocer a fondo su lógica, interesarse por su funcionamiento y, si además se dominan conceptos de programación (VBA), mejor aún: el sistema podrá adaptarse con agilidad a nuevas necesidades, sin perder robustez ni fiabilidad.

Un sistema no falla por sí solo. Falla cuando se abandona.

Este post lo dedico a todas las personas con las que compartí este proceso, especialmente al equipo de Supply Chain de Bayer. Y de forma muy especial, a Carmen de Rojas, cuya visión y liderazgo supieron inspirar cada paso de este proyecto.

Notas:

1: Período en el que una línea de producción, equipo o sistema deja de operar cuando debería estar en funcionamiento, debido a causas imprevistas.

2: Las pérdidas ocasionadas equivalen aproximadamente al 80% del PIB 2024 de España (1,59 billones de €).

3: Es el recurso físico o unidad de trabajo en la que se ejecutan operaciones de fabricación dentro de una ruta de producción.

4: Es el trabajo humano directamente involucrado en la fabricación de un producto, es decir, la mano de obra directa asignada, también denominada MODA.

5: De interés, el concepto JIT (Just In Time), es una filosofía y sistema de producción que busca que los materiales, componentes y productos lleguen exactamente cuando se necesitan, en la cantidad precisa y en el lugar adecuado, sin anticipación ni retraso.

6: Bill of Materials o Lista de Materiales es un documento estructurado que detalla todos los componentes, subcomponentes, materias primas y cantidades necesarias para fabricar un producto final.

Deja un comentario